Содержание

- Гидравлические испытания арматуры трубопроводов

- Механические испытания арматуры на прочность

- Испытательное оборудование

В процессе производства всегда возможны погрешности. Трубопроводную арматура соединяет ответственные участки сети, поэтому к ее качеству предъявляют строгие требования. Контроль необходим для сертификации, обеспечения гарантийных обязательств, получения достоверной информации о действительных технических характеристиках изделий.

Методика испытаний трубопроводной арматуры регламентирована ГОСТ 33257-2015. В документе изложены требования к персоналу, оборудованию, рабочим средам, прикреплены образцы сопроводительных документов.

Предусмотрено несколько категорий испытаний:

- Обязательные;

- Дополнительные;

- Специальные.

Основные (обязательные) испытания – главная часть всех видов проверок: приемочных, приемо-сдаточных, эксплуатационных, квалификационных и других. К ним относят проверки следующих параметров:

- Визуальный контроль;

- Прочность корпуса и сварных швов под давлением;

- Герметичность уплотнителей;

- Герметичность затвора;

- Функциональность.

Дополнительно оценивают гидравлические и вибростойкие качества, проводят испытания безопасности. Иногда этого недостаточно, поэтому для подбора арматуры в нефтегазовой или химической отрасли специалисты руководствуются конкретными стандартами ОСТ.

Гидравлические испытания арматуры трубопроводов

Испытание запорной арматуры на герметичность проводят на специализированном стенде. Арматуру устанавливают, наполняют рабочей средой и выдерживают установленный промежуток времени (не менее 1 минуты). Применяют следующие методы:

- Гидростатический – с помощью жидких сред. Результат оценивают по наличию или отсутствию протечек и «потения». В жидкость можно добавить люминисцентные составы, которые визуально заметны в свете ультрафиолетовой лампы.

- Манометрический – с применением жидких и газообразных сред. Оценку производят по измерениям давления в системе. Если показатели снизились, арматура не соответствует стандарту.

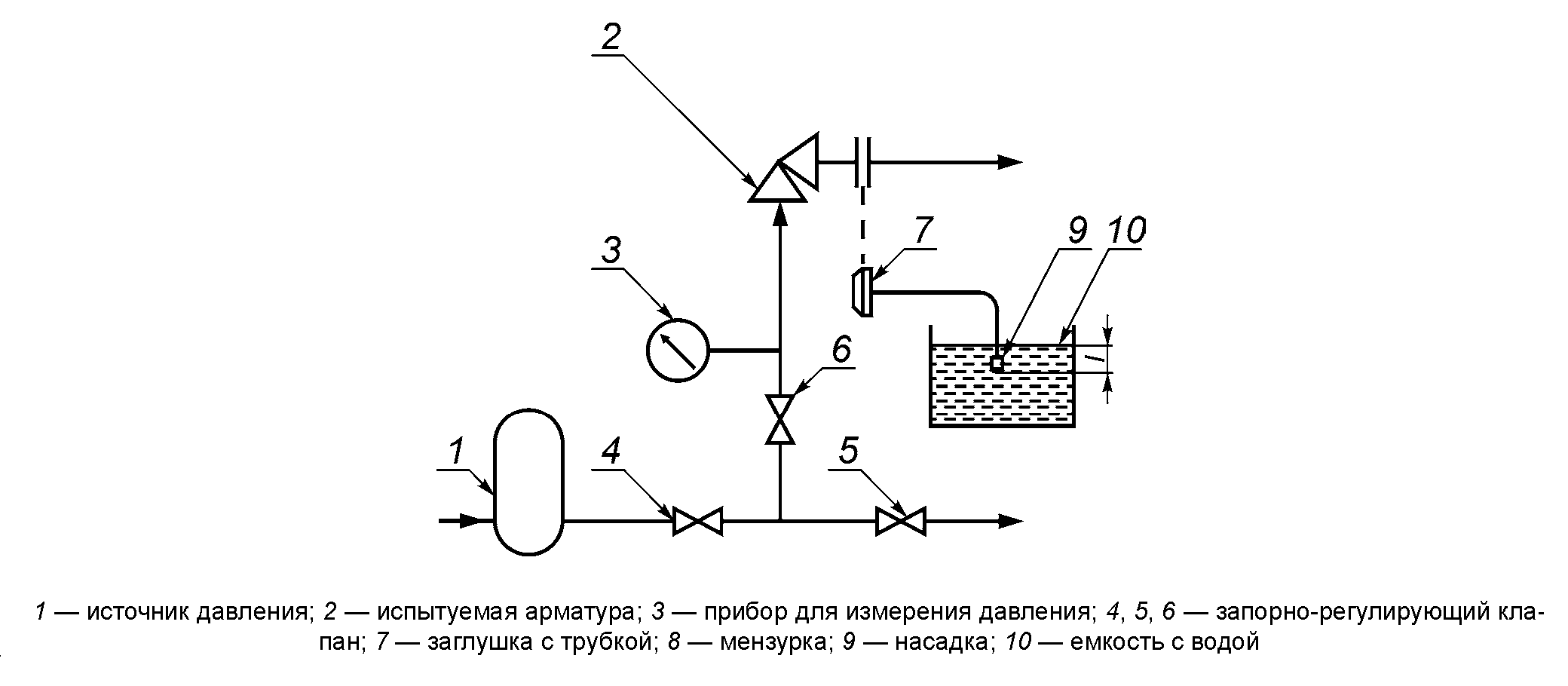

- Пузырьковый – метод используют для обнаружения дефекта. Внутрь подают газ под давлением (воздух, азот, аргон, возможно применение других сред), изделие погружают в ванну и регистрируют появление пузырьков. Другой способ: покрыть корпус пенообразующим составом. При утечке воздуха дефект станет визуально заметен.

- Масс-спектрометрический – применяют гелиевый течеискатель.

|

Схема стенда для пузырькового контроля герметичности

Абсолютная герметичность нужна не во всех случаях. Для трубопроводов, транспортирующих взрывоопасные, воспламеняющиеся и иные вещества, предусмотрены разные классы герметичности. По согласованию с заказчиком для проведения тестов используют другие среды.

Механические испытания арматуры на прочность

В зависимости от условий эксплуатации изделий проводят дополнительные испытания на прочность запорной арматуры (на хладостойкость, огнестойкость, воздействие морского тумана и другие). К механическим испытаниям относят устойчивость к вибрациям и ударным нагрузкам.

Длительные динамические нагрузки могут существенно сократить срок службы водопроводной арматуры или быстро вывести ее из строя. В ходе испытания применяют разные виды вибраций: узкополосные, широкополосные, с фиксированными и качающимися частотами. Проверка необходима для использования в сейсмически-опасных районах и на производствах, где оборудование подвергается вибрационному воздействию.

Ударостойкость проверяют следующими методами:

- Длительные ударные нагрузки;

- Одиночный сильный удар.

Результат определяют по сохранению герметичности и функциональности. Технические условия транспортировки и хранения каждого вида арматуры устанавливает производитель. Например, изделия из углеродистой и нержавеющей стали хранятся отдельно. Каждые полгода упаковку вскрывают для замены смазки.

Испытательное оборудование

Для испытания применяют одиночные или групповые стенды. Рекомендуемые схемы испытательного оборудования отражены в приложении к ГОСТу 33257-2015. Каждый стенд проходит первичную и периодические аттестации согласно ГОСТ Р 8.568-97. Во время проверок составляется протокол.

Для испытания применяют одиночные или групповые стенды. Рекомендуемые схемы испытательного оборудования отражены в приложении к ГОСТу 33257-2015. Каждый стенд проходит первичную и периодические аттестации согласно ГОСТ Р 8.568-97. Во время проверок составляется протокол.

В зависимости от направления деятельности производителя и объемов производства предусмотрены типовые конструкции стендов, возможно проектирование по специальным запросам.

Кроме стендов необходимо вспомогательное оборудование:

- Пневмогидравлические насосные станции;

- Компрессорные установки;

- Емкости для хранения и рециркуляции рабочих сред;

- Блоки или установки вакуумирования;

- Адаптеры, уплотнительные пластины, плиты;

- Системы видеонаблюдения, регистрирующие устройства.

Комплексный подход к контролю качества позволяет быстро выявлять неточности в работе производственных линий, разрабатывать новые модели арматуры, производить изделия по индивидуальным заказам.